<ul id="wckse"></ul> 高壓鍋爐管的國產化

20世紀50-60年代初期,我國火電機組多為5~12MW低、中壓小容量機組,蒸汽壓力為3.8MPa,溫度不超過450℃,所用管材僅為普通10鋼和20鋼;過熱器、再熱器高溫段使用少量低合金鋼。這階段所用的高壓鍋爐管全部從前蘇聯進口。

20世紀70年代中期,我國引進了前西德DIN17175《耐熱無縫鋼管供貨技術條件》標準中的熱強鋼鋼管,并廣泛地使用在火電廠鍋爐制造和電站建設中。這些鋼號也進入我國火電機組的用鋼系列,這階段所用的高壓鍋爐管基本上是從德國進口。期間我國研制的耐650℃高溫的G106(10Cr5MoWVTiB)鋼管已經試制并取得初步成功。

20世紀80年代初期,我國從美國GE公司引進了300MW和600MW亞臨界火電機組的設計、制造技術。美國ASME、ASTM標準的耐熱鋼進入我國,并相繼在成都無縫鋼管廠、鞍鋼無縫鋼管廠、上海鋼管廠(現屬寶鋼)、上海第五鋼鐵廠(現寶鋼特鋼有限公司)等廠生產取得成功。這階段所用高壓鍋爐管基本上是美國火電機組用鋼系列,其低溫段用碳素鋼,高溫段用奧氏體不銹鋼。高溫段用管基本依靠進口。

20世紀90年代,國家開始抓緊電站鋼材國產化的工作,所以高壓鍋爐管獲得巨大的發展機會。1989年國務院批準原冶金工業部提出的“發電設備用鋼國產化措施方案”計劃,投資7億元人民幣,實際耗資約20億元人民幣,對7個生產發電設備用材的企業進行技術改造,其中高壓鍋爐管生產企業占5個。由國家計劃委員會牽頭組織實施,并組織原冶金工業部、機械部、電力部、船舶總公司對其技術改造工程及改造后生產的火電用材進行技術評定和驗收。

5個生產高壓鍋爐管的企業是:成都無縫鋼管廠,采用皮爾格軋管機組,主要生產大直徑P22、12Cr1MoV、P91和小直徑T91鍋爐管;衡陽鋼管廠,采用水平連鑄坯,利用連軋管機組,主要生產12Cr1MoV鍋爐管;上海鋼管廠,采用精密軋管機組,主要生產T91和G102小直徑鍋爐管;北滿特殊鋼有限責任公司,采用精密軋管機組,主要生產12Cr1MoV和G102小直徑鍋爐管;武漢重工鍛造有限責任公司,采用日本二手的大頂管機組設備,主要生產P22、12Cr1MoV、A106B大直徑鍋爐管。

為了盡快實現高壓鍋爐管的國產化,當時推行并組織了由原鋼鐵研究總院(冶金工業部生產部門檢驗機構)、上海發電成套設備設計研究院(一機部鍋爐用材檢驗機構)、西安熱工研究院有限公司(電力部電站用材檢驗機構)以及原勞動部鍋爐所(安全部門檢驗機構)聯合承擔產品的性能測試盒質量的全面評價工作。這也是國內第1次實現由生產、用戶、安全等部門的檢驗機構聯合檢驗評價鋼管產品的做法。

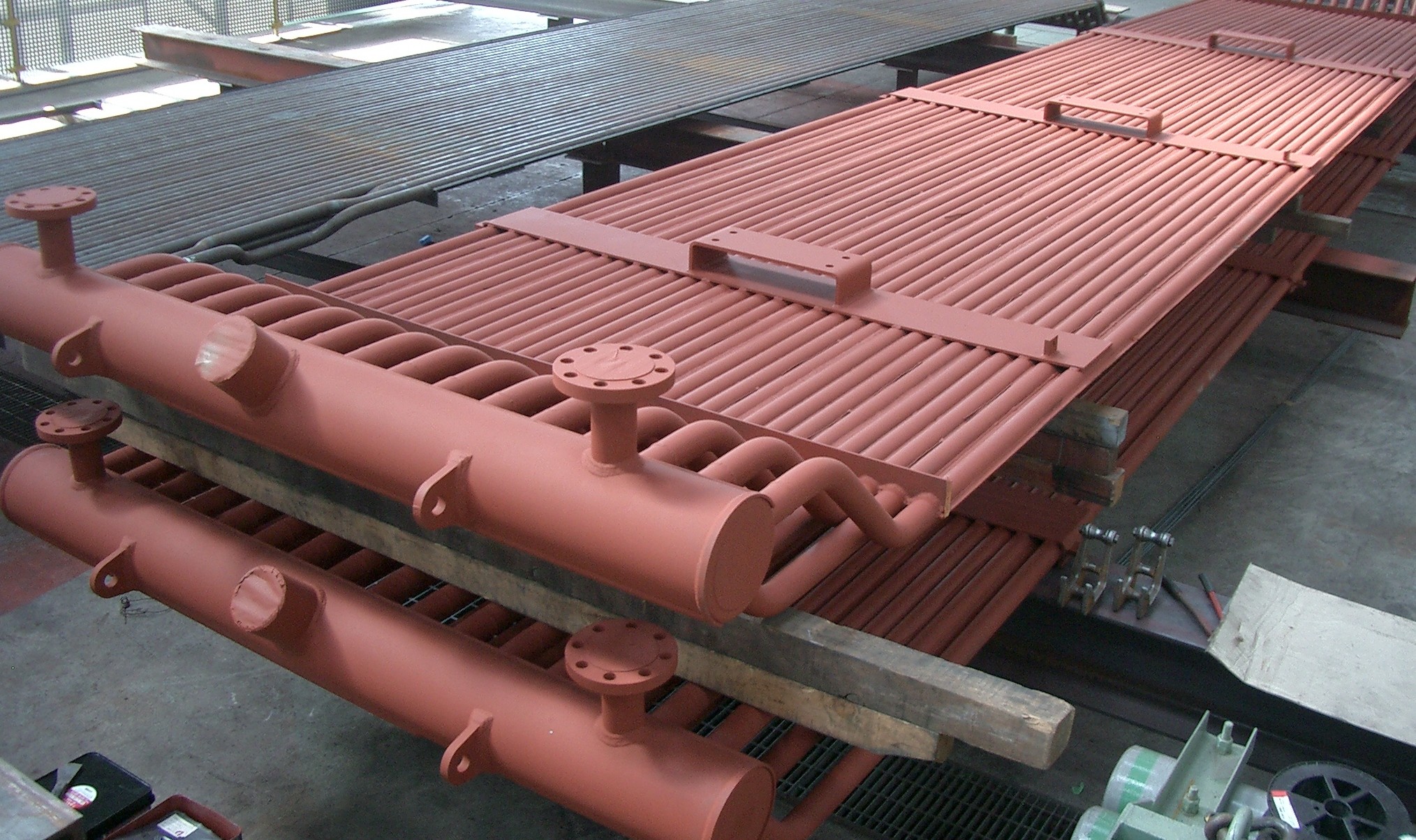

經過3年的努力,7項改造工程及質量評定全部完成。國內具備了批量生產火電設備所需的Φ10.0~1066.8mmX1.2~200.0mm規格高壓鍋爐管的生產能力。核電用管和其他能源用管的開發也取得突出成績。

目前高壓鍋爐管和核電用管的國產化率正在逐年提高,超臨界和超超臨界機組用高壓鍋爐管已能批量供貨,已經開發的高端產品包括T/P22、T/P91、T92、T23、Super 304H;核島用(CPR1000機組)WB36CN1、P280GH、TU42C、TUE250,常規島用A335P22、WB36CN1等產品;尤其是寶鋼自主研制成功的核一級材料核電蒸發器用690合金U型管,打破了我國核電關鍵材料長期被進口產品壟斷的局面。

未來我國火電行業發展既要滿足社會的電力需求,又要實現2020年單位GDP二氧化碳排放比2005年下降40%~45%的目標;因此必須尋求更有效率、更潔凈的發電方式,未來新建機組將以超臨界或超超臨界為主。截止目前,我國已有超過15臺100萬kW超超臨界機組正式營運。

經測算,預計未來幾年我國高壓鍋爐管需求將在50~60萬t,而用于關鍵耐熱和耐高壓部件的超超臨界鍋爐管(P91、P92、TP347H、Super 304H和HR3C等)年需求量將保持在8~9萬t,其中超超臨界機組中所使用的Super 304H與HR3C合計在5萬t左右。

<tfoot id="uayww"></tfoot>